Autor: Antonio Cantos Cuevas

Fuentes: Karlheinz Guldner, Frank Beschomer, good pratice guide de Nepsi

Para mayor información consultar esta documentación

Combate el polvo sin tregua!!!

video complementario:

![]()

Para mayor información consultar esta documentación

video complementario:

![]()

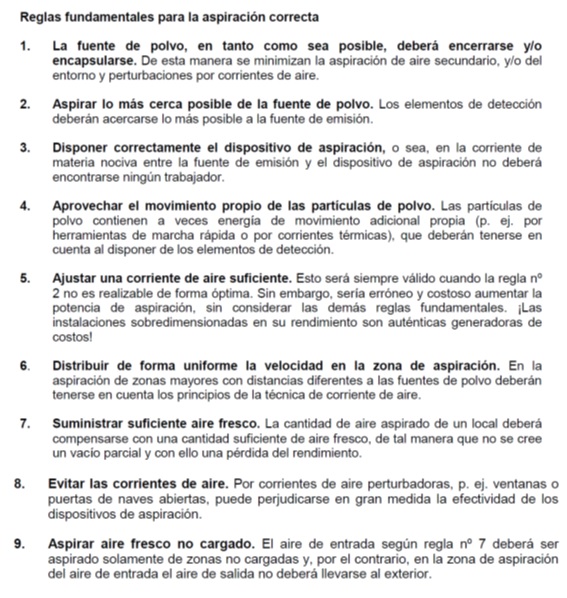

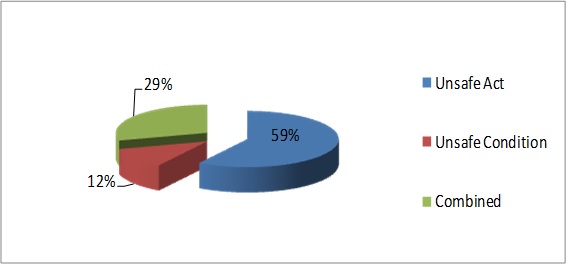

Factores de Causa

dos piezas se mueven juntas y por lo menos

una de ellas se mueve en círculos

No usar amoladoras de aluminio a no ser que la piedra de amolar esté específicamente diseñada para el uso con aluminio!

Herramientas portátiles

Martillos

Llaves

Evaluar el ambiente de trabajo para “Mirar la exposición” a los peligros para la mano:

Evaluar las necesidades del usuario:

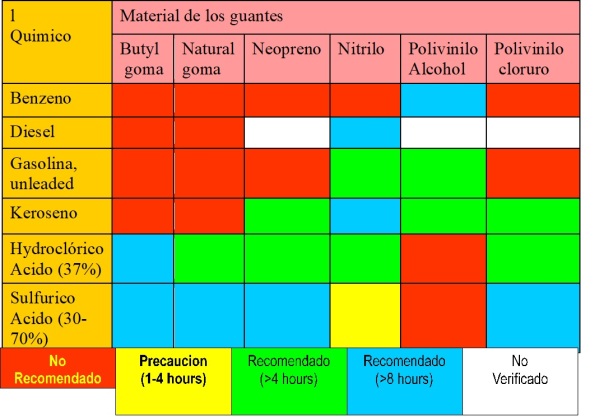

Diferentes Aplicaciones de los Guantes

Tabla adaptada de: Forsberg, K. & Mansdorf, S.Z. Guía de selección rápida para ropa de protección química. 2nd Ed. Van Nostrand Reinhold, NY, NY

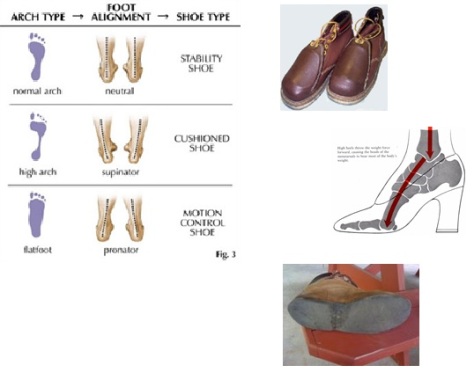

Irregularidades en superficies de paso

Previniendo el aplastamiento de tobillos y pies – Pasillos

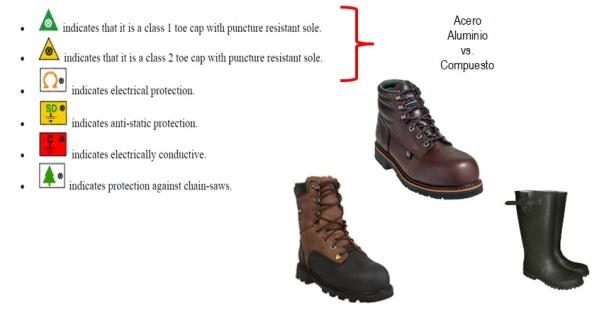

Evaluar el ambiente de trabajo para “Mirar la exposición” a los peligros para el pie:

Los empleados que hayan sufrido anteriormente lesiones en el tobillo puede que necesiten el uso de tobillera para evitar nuevas lesiones.

Maintenance Québec | Texto original

Escrito por : Jean-Paul Souris| Traducido por : Antonio Cantos|

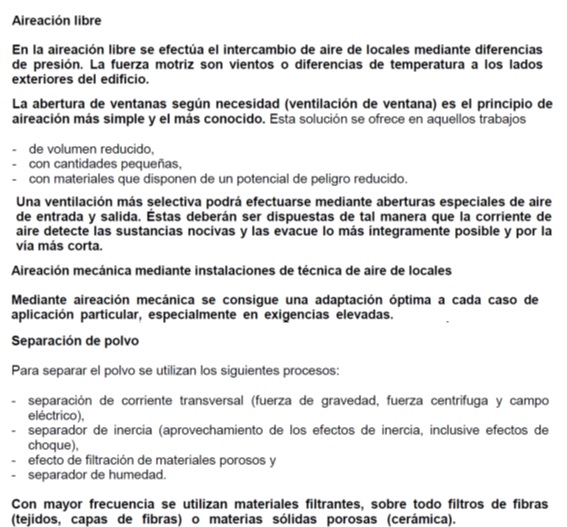

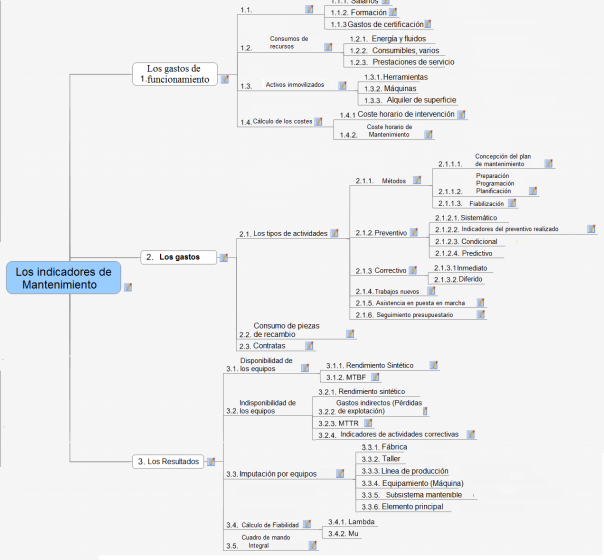

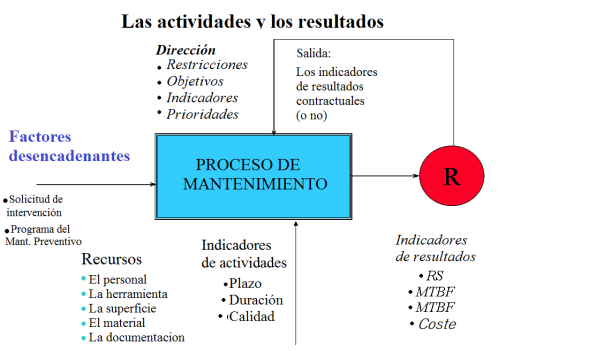

Hay dos tipos de indicadores, los que miden las actividades de mantenimiento y, los que miden los resultados, de acuerdo con el siguiente esquema:

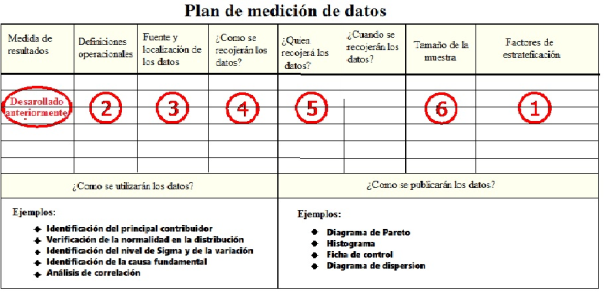

No hay que olvidar que cada indicador es calculado a partir de datos. Debe poder ser definido por una hoja tipo cuestionario para contestar a las siguientes preguntas:

En cada indicador, será útil analizar la proporción del VA en relación al no VA, ya que es en estos análisis dónde el mantenimiento puede mejorar.

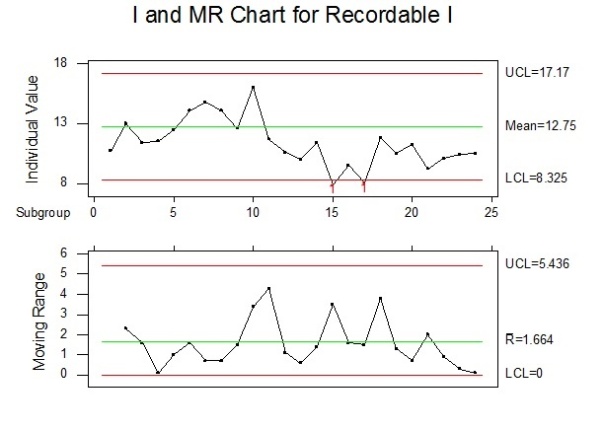

Piense en representar gráficamente los resultados de los indicadores con los modelos gráficos seleccionados frente a los siguientes gráficos:

No se olvide de hacer los diagramas de Pareto.

Ejemplo de una hoja descriptiva de un indicador (para ser adaptado de acuerdo con el enfoque PSA):

Los costes de funcionamiento

Los costes de funcionamiento cubren todos los costes implicados en el cálculo de los gastos para asegurar las prestaciones. Los parámetros son los sueldos, gastos de alquiler, depreciación de equipos y equipos utilizados para el mantenimiento. De hecho, todo esto es lo que contribuye para el cálculo de las tarifas horarias de intervención, como si el mantenimiento fuera una PYME interna.

Este cálculo tiene otro uso, el poder compararlos con ofertas externas y decidir si realizar una “subcontratación».

Mano de obra

Salarios Los costes de mano de obra son parte del cálculo de los costes directos del mantenimiento. Es necesario tenerlos en cuenta como gastos imputados.

Formación Puede ser interesante seguir los costes de formación con respecto a la masa salarial, para comparar el % que dedicamos a la formación. Normalmente el mantenimiento tiene que dedicar aproximadamente el 10% … O sea que el 10% de la fuerza de trabajo está en constante formación.

Gastos de Certificaciones Se trata de los gastos en la certificación de las intervenciones que son requeridas por ley (por ejemplo, las habilitaciones).

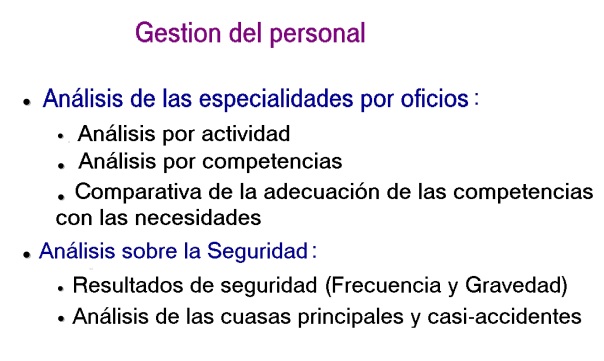

En general, para la gestión del personal son útiles los siguientes indicadores:

Consumo de recursos El mantenimiento consume recursos para sus diferentes modos de funcionamiento. Es interesante conocer el nivel. Es como una pequeña empresa que pagaría sus gastos de energía y otros gastos.

Activos inmovilizados El mantenimiento cuenta con equipamiento (maquinaria, herramientas) y ocupa superficies. Todo esto contribuye a unos costes.

Cálculo de los costes Hay dos formas de calcular los costes; los costes de horas de mantenimiento y los costes horarios de intervención. El detalle está en cada elemento.

Costes de horas de mantenimiento Incluye todos los gastos directos:

Costes de horas de intervención. Incluye sólo los gastos directos atribuibles a las intervenciones. Estas deben ser las horas realizadas en las intervenciones:

El ratio es:

Gastos Directos

__________________________________________

Número de horas realizadas en intervenciones

Los gastos

La naturaleza de las actividades Los gastos por gamas de actividades de operaciones de mantenimiento se deben conocer para poder imputarlos por equipos, líneas de producción, procesos, áreas, en función de la distribución realizada en el árbol jerárquico existente en la planta. Hay que tener en cuenta todos los gastos. El coste del mantenimiento preventivo realizado, por ejemplo, debe considerar los costes de su realización por el servicio de Gestión de Mantenimiento (elaboración de las gamas, planificación, …).

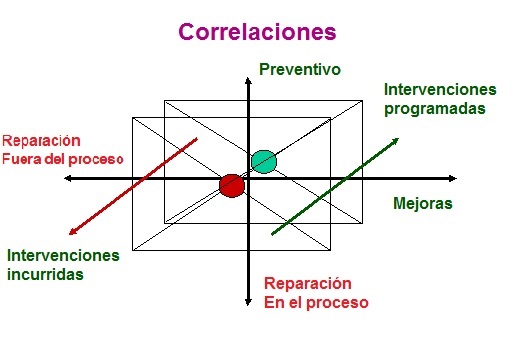

Hay que pensar en hacer correlaciones:

Todas las actividades de apoyo deben estar relacionadas con las actividades operacionales. (Ejemplo: El análisis de las averías debe ser parte del proceso de mantenimiento correctivo).

A tener en cuenta:

Los indicadores de eficacia de la realización de las órdenes de trabajo (clasificados por urgencia):

TASA DE TRABAJO EN ESPERA:

NÚMERO DE ORDENES DE TRABAJO EFECTUADO EN UN PERIODO __________________________________________

NÚMERO DE ORDENES EN CURSO

Metodología Todas las actividades de apoyo no directamente operacionales deben ser repartidas entre los gastos operacionales que soportan. No es cuestión de imputar horas al céntimo exacto, sino de establecer unos ratios.

Concepción del plan de mantenimiento La realización de un plan lleva su tiempo y es importante seguirlo.

Preparación, programación, planificación Ídem Fiabilidad Ídem Preventivo Las actividades del preventivo deben ser calculadas considerando las horas efectuadas, las piezas y consumibles utilizados y los gastos repartidos de las actividades según la metodología empleada. Deben ser desglosadas por Pareto en sus tres tipos; Sistemáticas, Condicionales, Predictivas, pudiendo ser, alguna de ellas, realizadas por prestatarios externos.

Como un cierto número de prestaciones de preventivo se subcontratan, enmarcadas en contratos generales, es necesario ordenarlas por instalaciones para poder calcular los costes directos del mantenimiento de los Bienes de Equipo.

Indicadores de realización del preventivo Los indicadores son:

Igualmente se puede calcular una tasa de planificación. Es el ratio de Horas Planificadas en relación a las horas totales disponibles con los recursos afectados en esas actividades.

CARGA DE TRABAJO:

NÚMERO DE HORAS PREVISTAS

__________________________________

NÚMERO DE HORAS REALIZADAS EN EL PERIODO

Además, hay que seguir la tasa de realización del preventivo que se calcula con las horas efectivas realizadas en relación a las horas planificadas. Una desviación explicaría problemas de organización, por lo cual habría que identificar las causas de primer nivel.

Correctivo Las intervenciones se calcularán mediante la separación de las que son inmediatas y diferidas, ya que esta relación caracteriza tendencias positivas o negativas.

Nuevos trabajos Los gastos de los trabajos se deben registrar clasificándolos por el tipo de especialidad.

Asistencia en la puesta en marcha. Los gastos por la asistencia en la puesta en marcha deben diferenciarse de los gastos corrientes de mantenimiento para no gravar los costes directos de mantenimiento de forma anómala.

Seguimiento y control del presupuesto El control del presupuesto y la supervisión de contratos lleva su tiempo, es útil medir el tiempo de dedicación.

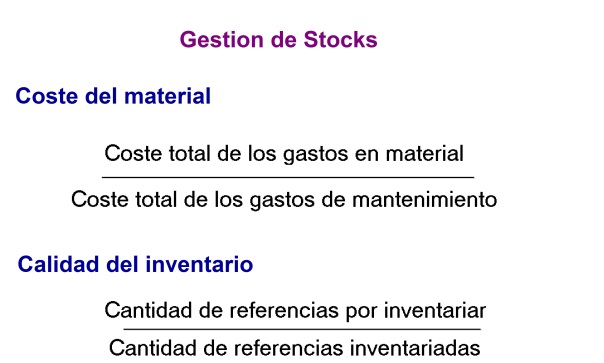

Consumo de los recambios El ratio de consumo de recambios en relación a los gastos directos de mantenimiento (MOE + PdR) es un indicador que debe ser seguido, ya que nos puede indicar tendencias de degradación lenta de equipos (o de la calidad de la reparaciones en los sistemas funcionales).

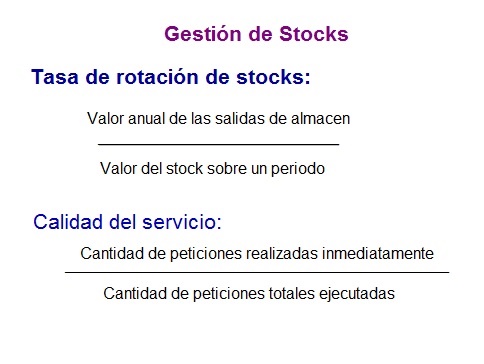

Parar los responsables de almacén los siguientes indicadores son interesantes:

NB: Se puede hacer un seguimiento de indicadores particulares para elementos o equipos reparables (motores, pinza de soldar, equipos manuales como, atornilladores, …), en particular el tiempo de funcionamiento después de su reparación.

En el caso que existiera un gran número de equipamiento similar, no se olviden de usar los métodos de análisis estadísticos (muestreo y seguimiento por ficha de control)

La externalización (outsourcing)

Hacer un seguimiento de la subcontratación en relación con los gastos internos nos mostrará el nivel de externalización y el seguimiento de gastos bajo contrato y sin contrato.

Los resultados Los resultados relativos a la eficiencia del mantenimiento frente al cliente. Explotación industrial

Disponibilidad de los equipos/instalaciones.

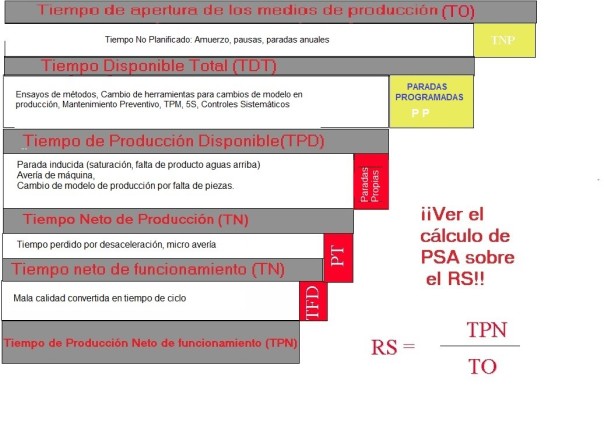

Rendimiento Sintético El RS es un indicador global de producción que es calculado con un desglose de los tiempos.

El mantenimiento debe conocer su importancia en el desglose de los tiempos efectuados durante los horarios de producción efectiva.

Su debilidad radica en la dificultad en medir los micro paros, la pérdida de tiempos por bajo rendimiento y la reintegración de las pérdidas de tiempos transcurrido realizando productos no conformes.

Su debilidad radica en la dificultad en medir los micro paros, la pérdida de tiempos por bajo rendimiento y la reintegración de las pérdidas de tiempos transcurrido realizando productos no conformes.

La astucia, que permite evaluar la suma de esos tiempos es de compararlo al RO (Rendimiento Operacional), el cual es calculado simplemente a partir de cantidad de producto, y no por los tiempos.

Rendimiento Operacional:

Cantidad de producto conforme fabricado

_________________________________

Cantidad de producto teóricamente posible de fabricar por unidad de tiempo o ciclo.

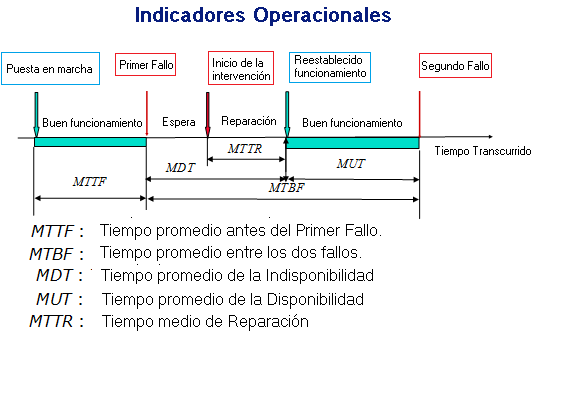

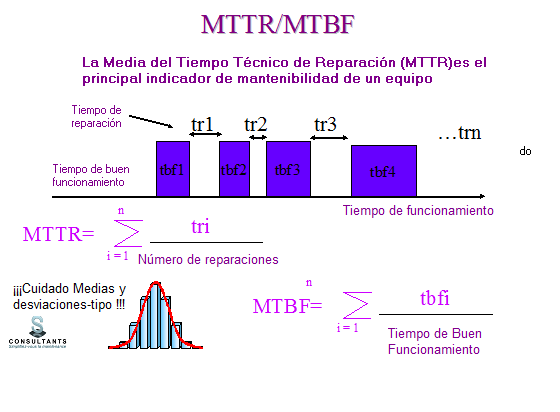

MTBF Los indicadores se calculan según las siguientes bases: Nota 1: Se calculará el MTBF solo a partir del primer fallo.

Nota 2: Intentar calcular, igualmente, las desviaciones estándar de las medias.

Indisponibilidad de los equipos Los costes indirectos (pérdidas de explotación)

Indisponibilidad de los equipos Los costes indirectos (pérdidas de explotación)

Suele ser el valor añadido de las operaciones realizadas por los Bienes de Equipo.

MTTR Ver esquema en el MTBF.

Indicadores de las actividades del correctivo Los indicadores se encuentran en el siguiente esquema, añadiendo las características (número por tipo). Este no es un indicador permanente, pero puede explicar en caso de largos periodos de inactividad las causas raíz (zona/área/sistema que más ha penalizado).

Asignación por equipos Los registros deben permitir el cálculo de los costes directos de mantenimiento en el nivel más bajo para consolidar el nivel más alto del árbol jerárquico gracias a la ruptura topo-funcional.

Nota: Evitar poner en la distribución topo-funcional datos que no sean materiales o bienes de equipo, por ejemplo, una función. La función sirve para identificar los modos de fallos en los Análisis de Modo de Fallo, pero para poco sirve en la descomposición.

En cambio, en la ficha descriptiva del equipo, puede haber un registro «función», igual que existen funciones «Familias».

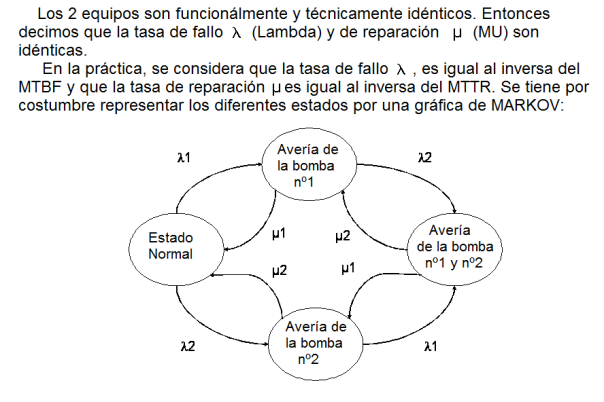

Cálculo de la fiabilidad Los datos registrados deben permitir calcular los modos de fallos y la reparación de acuerdo con el siguiente esquema:

El presupuesto Debe servir para posicionar las actividades de forma provisional.

Debe ser utilizado para controlar la actividad aferrándose a las unidades de trabajo (volumen de producto, fiabilidad de los equipos). Los datos deben poder guiarnos en la renovación o modernización de una unidad, analizando sus costes de mantenimiento en el periodo de envejecimiento (seguimiento del coste a lo largo de su ciclo de vida). Está constituido por un cuadrante de valores que recoge indicadores. Si un indicador, definido con anterioridad, no es utilizado en un cuadrante para ayudarnos a tomar decisiones, es que no nos sirve de gran cosa.

Cuadro de mando El cuadro de mando integral no es más que, un documento de síntesis que incluye indicadores que permiten realizar análisis de tendencias, siendo necesario tener en las mismas tablas los resultados de varios meses correlativos. Debemos pensar en parametrizar, para que todas las mediciones sean las mismas en todos los tipos de mantenimiento (¿¿por especialidades??)

El presupuesto de gastos incluye:

En el cuadro de mando debe aparecer:

Análisis de los gastos La presentación de los gastos debe permitir el análisis :

Calcular el coste directo del Mantenimiento con respecto al valor nuevo de los bienes de equipo.

Todos los derechos reservados © 2016 Maintenance Québec — MQ

Escrito el 08/12/2016 en Blog MQ por Robert Dapère, traducido por Antonio Cantos

Versión original: http://www.maintenancequebec.com/fiabilite-industrielle-sante-securite-travail-y-a-t-correlation/

.-Nuestra experiencia nos lleva a creer que la tasa de fiabilidad y la tasa de accidentes son factores que están relacionados en la industria. Intuitivamente, se dice que en la fábrica ideal, sin fallos, debería haber menos riesgo que en una fábrica en la que abundan los fallos. O al menos que hay menos posibilidad de «asumir riesgos».

.-Tuve la oportunidad de trabajar en un gran grupo industrial en los últimos años, en los que la fiabilidad es un problema importante, así como la seguridad.

.-Decidimos promover en todas las plantas el TPM y / o World Class Manufacturing. Por supuesto, todas las plantas no han empezado a utilizar estas técnicas, al mismo tiempo, y no se han puesto en práctica con el mismo entusiasmo y la misma intensidad.

.-El hecho es que después de unos años, hemos sido capaces de llevar a cabo un análisis exhaustivo del impacto de fiabilidad en los resultados de seguridad.

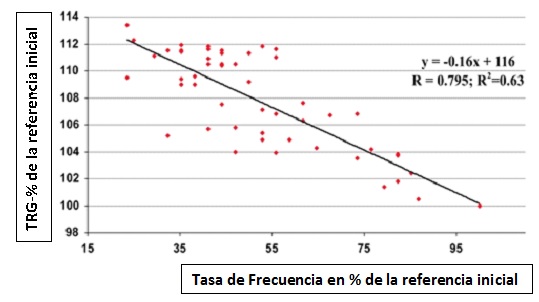

.-Este análisis abarca 49 plantas de tamaño medio, y comparables, repartidas por todo el mundo, y sus resultados son muy interesantes. Aquí tenéis una tabla que resume de manera formidable.

La Tasa de rendimiento global de las instalaciones (TRG) fue una medida común en la mayoría de las plantas, por lo que era conveniente para utilizarla. Le preguntamos a cada planta cual era su TRG inicial (año de referencia antes del comienzo de la TPM o WCM) y su TRG actual. Lo mismo ocurre con respecto a la tasa de frecuencia de accidentes. Para poder comparar adecuadamente, no se basan en valores absolutos, sino en la evolución desde la referencia inicial a la actual, una vez obtenidos se reflejan los 49 valores en un gráfico.

¿Qué vemos en este gráfico?

.-En primer lugar, la correlación entre los cambios del TRG y la evolución del TF es buena. Los estadísticos van a ver en el gráfico los coeficiente de Pearson: R y R2, que justifican esta afirmación. Esto valida la intuición de que una planta, si se convierte más confiable, mejora la seguridad.

.-A continuación, un aumento del TRG, más bien modesto, (12%) corresponde a una mejora significativa en la tasa de frecuencia (sólo el 25% del TF inicial!!! – pero en algunos escenarios ya se partía de un valor alto…) la recta teórica de correlación, incluso, nos indica que la mejora del 16% en TRG corresponde a un TF del orden de 15% del TF original.

.-Podemos tratar de enumerar las razones de estas mejoras, que son razones de sentido común:

.-Por último, quisiera llamar la atención sobre las cuestiones de supervisión. Sabemos que cuando estamos implementando un método positivo de forma enérgica y eficaz para todo el conjunto, como el TPM o WCM, hay, en el inicio y durante un tiempo de la implantación, interés, a veces entusiasmo, y ciertamente un aumento de la supervisión sobre los equipos. La supervisión se centra sobre falla mecánica, eléctrica, hidráulica y seguridad. La sostenibilidad de la mejora de la seguridad está condicionada por la búsqueda permanente de avances en cuanto a fiabilidad. Esto significa que la correlación que hemos demostrado no es una ley «mecánica». Implícitamente, hay razones de comportamiento inducido por el TPM o WCM, que son fundamentales. No hay milagros, la sostenibilidad implica que los Managers estén impulsando el proceso de forma continua en el sistema.

Es la evaluación económica del mantenimiento , se utiliza las 12 escalas y puntos de referencia

Mejora continua

La evaluación económica se puede hacer sobre una base anual, para medir la evolución y que guiará al gerente de planta para definir su plan de 3 años y re-diseñar la organización de mantenimiento.

CONSIDERACIONES PRELIMINARES

Características del perímetro para EL MANTENIMIENTO

La característica principal es el Valor Teórico de sustitucion (RAV) del equipo

La cuestión clave es siempre la manera de adaptar los gastos de mantenimiento de las variaciones en la producción. Pero no es tan fácil, porque … el mantenimiento camina en la dirección opuesta de la producción: gastar más si producimos menos y viceversa

No obstante comparar lo que se hace en el mantenimiento de los resultados de la producción es ineludible: la presión viene de allí y es el producto que paga el mantenimiento

Evaluar el mantenimiento ha de reconciliar su acción a lo que se produce y no a lo que no se hace. El indicador de la tasa de fracaso por lo tanto no es el bueno. Es necesario disponer de una unidad común de conteo: toneladas, litros, número de sacos …

OEE – SYR es la mejor herramienta para medir la eficacia de las acciones tomadas por el equipo de producción/mantenimiento.

RATIOS & PUNTOS DE REFERENCIA

| coste del mantenimiento | punto de referencia | comentarios | significado |

| % Mano de obra interna = m | < 50% | si m < 50% el ajuste flexible del personal es posible | KPI’s básicos |

| % recambios = p | Vinculado al proceso y al contexto de la seguridad de la operación | ||

| % sucontratas y Capex = s + g | s + g igual o superior a m | si s + g > m, estamos en una lógica de los recursos de externalización y mantenimiento se centran en la ingeniería del mantenimiento |

Ejemplos.

| Coste de Mantenimiento Anual | 2016 | % | |

| Valor en K€ | Planta | ||

| Fuerza de Trabajo | m | ||

| Componentes | p | ||

| Contratistas/Subcontratatas | s | ||

| Sustento de CAPEX | g | ||

| Coste de Mantenimiento Anual | 100 |

2. Importancia económica del mantenimiento.

| importancia económica del mantenimiento | punto de referencia | comentarios | significado |

| coste de mantenimiento / RAV del equipo | 2,5% | para equipos de proceso | definir los intereses económicos del mantenimiento de acuerdo con el tipo de equipo, presupuesto de mantenimiento, la evaluación comparativa, teniendo en cuenta la complejidad de la planta |

| 4% | para otros equipos (ensacado, transporte …) | ||

| 4% | para los equipos de suministro de energía, suministro de fluidos, tratamiento de aguas | ||

| 1,2% | para edificios |

ejemplo

3. Implicación económica del mantenimiento.

| implicación económica del mantenimiento | punto de referencia | comentarios | significado |

| Coste de mantenimiento/ coste añadido | 15 to 25% | Proceso industrial | capacidad de la industria para financiar el mantenimiento |

| 10 to 15% | proceso continuo por acondicionamiento | ||

| 7 to 12% | industria manufacturera | ||

| 2 to 8% | Otras industrias |

Esta relación permite que el diálogo entre el sitio y el director industrial, es el indicador de presión sobre el mantenimiento. La relación muestra una imagen de la capacidad del producto para financiar el mantenimiento.

4. Partes del mantenimiento en la plantilla de la fábrica.

| Parte del mantenimiento de la plantilla en la fábrica | Punto de referencia | comentarios | significado |

| mano de obra de mantenimiento /mano de obra planta | próximo al ratio 3 | -El ratio 3 se obtiene dividiendo los costes,

-El ratio 4 dividiendo la fuerza de trabajo: Normalmente, los valores encontrados deben estar muy cerca. |

Si el ratio 3 es mayor que el ratio 4: estas son las compras que hacen la diferencia y por lo tanto es en ellos que deben actuar para obtener el balance (excepto si por otra parte se puede demostrar que la fuerza de trabajo interna no está suficientemente dimensionada). Si el ratio 3 es inferior al ratio 4: se debería actuar sobre la mano de obra interna para obtener la aproximación |

5. La productividad del personal de mantenimiento.

| La productividad de la gente de mantenimiento | Puntos de referencia | comentario | significado |

| RAV del equipo / FTE mano de obra interna y externa | 2 to 2,5 | Equipos para proceso | comprobar si la fuerza de trabajo total es apropiada |

| 1,5 to 2,2 | equipos para la transformación | ||

| 1,8 to 2,5 | energía, fluidos… | ||

| 4 to 6 | edificaciones |

6. Estructura de la actividad en horas

| Estructura de la actividad en horas | Punto de referencia | comentario | significado |

| Preventivo | = 1/3 | técnicas de limpieza, lubricación, inspección, medidas, los controles reglamentarios, revisiones, reparaciones y rehabilitación, ajustes … | El esfuerzo en el mantenimiento preventivo refleja el deseo de controlar el rendimiento industrial; tendremos aún menos de mantenimiento preventivo que se lleva a cabo las acciones para mejorar la sostenibilidad y la capacidad de mantenimiento de los equipos; el seguimiento de las horas es esencial conocer el equipo que lleva tiempo, para obtener un mejor equilibrio entre las horas y las compras de piezas con el fin de elegir si se procede a la sustitución de una pieza o un subconjunto, a fin de ver si reparamos o si se sustituye por un nuevo subconjunto |

| Corectivo | < 1/3 | reparación, reacondicionamiento | |

| De Mejora | > 1/3 | las mejoras relacionadas con la productividad y la calidad; la adaptación relacionada con nuevos productos; fiabilidad, sostenibilidad, mantenibilidad de los materiales; seguridad; para el cumplimiento; la aplicación de los 5 s; la comodidad de los operadores (ergonomía); para el desarrollo de la fábrica … |

7. La adecuación de la plantilla.

| La adecuación de la plantilla | Punto de referencia | comentario | significado |

| versatibilidad | > 50% | tiene en cuenta la profesión, el perímetro de la actividad y de los tipos de intervenciones | Capacidad del personal interno de mantenimiento para completar una serie de tareas con flexibilidad, para buscar mejoramiento y el desarrollo de los contratistas |

| formación |

|

tipo de diploma | |

| edad promedio | 35 – 40 | pirámide de edad |

8. Coste de las horas preventivas.

| Coste de las horas preventivas | Punto de refencia | comentario | significado |

| Coste de las horas / RAV del equipo | <0,5% | técnicas de limpieza, lubricación, inspección, medidas, los controles reglamentarios, revisiones, reparaciones y rehabilitación, ajustes … | El mantenimiento preventivo debe ser considerado como el seguro que aceptamos pagar para anticipar los fallos y cubrir el riesgo de fracaso, demasiado mantenimiento preventivo será caro, demasiado poco mantenimiento preventivo se incrementará las pérdidas de producción. |

ejemplo

| 2016 | 2015 | 2014 | 2013 | ||

| a | RAV de el equipamiento en K€ | ||||

| b | Coste por Hora de mantenimiento Preventivo = a x 0,5% | ||||

| c | Número de Horas a un ratio estándar de 25€= b/25 | ||||

| d | Coeficiente de Correlación relacionado con el uso | 1 | 1 | 1 | 1 |

| e | Número de Horas Preventivas realizadas | ||||

| f | Horas Preventivas hechas en el ano | ||||

| g | Fuerza de Trabajo destinada a Preventivo FTE= f/1920 | ||||

| h | Superávit de mantenimiento Preventivo realizado= f – e |

9. horas indirectas y totales

Podemos evaluar las horas de gestión, considerando más o menos que necesitamos un jefe de equipo por 3 trabajadores, o 3 horas de funcionamiento para la animación de una hora y la gestión de los progresos.

| horas indirectas y totales | Punto de referencia | comentarios | significado |

| indirecto | 1 “mando» para 3 operarios | horas de “mandos» que permiten llevar a cabo con eficacia las actividades | la capacidad de desarrollar acciones para el progreso depende de una proporción suficiente de “mando» |

| total | «mando» + horas de operarios |

Como alternativa también podemos evaluar las horas de gestión mediante la identificación de todas las misiones a realizar

Ejemplo:

| ACCIONES DE GESTION | BASES | VALOR |

| Gestión del personal y administración de los servicios | Horas Internas de Ejecución | 5,00% |

| Preparacion, planificación y coordinación de las intervenciones | Horas Internas de Ejecución | 8,00% |

| Formación Recibida | Horas de Gestión | 3,00% |

| Formación Impartida | Horas de Gestión | 1,00% |

| Analisis relacionados con la fiabilidad del equipamiento, definición de las acciones para llevarlas a cabo o mejora continua | Acciones de progreso/semana | Variable acorde a la situación de el Mantenimiento |

| Desarrollo del TPM | Horas por Semana | Numero de horas por semana |

| Relación con Producción | Horas de Gestión | 3,00% |

| Gestión y aprovisionamiento de Piezas de Repuesto | Un supervisor de Almacén por 5000 artículos almacenados | 1 supervisor de Almacén % |

| Gestión de Contratistas | Coste de Contratistas | 1 Manager por años por cada 800K€ contratados |

| Actualización de Documentos – desarrollo de hojas operativas | Horas paliativas y preventivas | 3,00% |

También podemos comparar las cifras reales a cifras calculadas a partir de la base de las horas destinadas preventivas

Ejemplo:

| Horas de Mantenimiento | Horas Preventivas en OT | Horas Ejecutas en OT | Horas Directas | Horas Indirectas | Horas Totales | |

| 2017 | ||||||

| Objetivo | ||||||

| Actuales | ||||||

| Diferencia | ||||||

| NOTA: Para las «Horas de Ejecución», se acepta que el 70% del tiempo sea cargado en OT, siendo el resto usado para la formación, las reuniones, la participación en proyectos,… | ||||||

| NOTA: Las «Horas de Gestión» estan en un ratio de un mando por cada 3 operarios | ||||||

10. Adecuación del mantenimiento correctivo.

| Adecuación del mantenimiento correctivo | Punto de referencia | comentario | significado |

| MTBF | El más largo | tiempo medio entre fallos | el más alto MTBF es, el mejor – es un KPI fundamental |

| MTTR | el mas pequeño | tiempo estimado o promedio para reparar | MTTR debe reducirse, pero la evolución es lenta y significa el coste medio de mantenimiento correctivo – nuestro objetivo es eliminar los fallos |

| tasa de ocupación | 0,5 | tiempo medio de mantenimiento correctivo por turno dividido por la plantilla media por turno | <0,5 la fuerza de trabajo debe reducirse; > 0,5 la fuerza de trabajo se debe aumentar |

| la cobertura de fallo | 1 | La plantilla media por turno dividido por la necesidad mínima de personal por turno – este último es igual a la media de las averías por turno dividido por 3 |

|

11. Adecuación de mantenimiento paliativo.

| Adecuación del mantenimiento paliativo | Pto de referencia | comentario | significado |

| % trabajos paliativos | > 1/3 | las mejoras relacionadas con la productividad y la calidad; la adaptación relacionada con nuevos productos; fiabilidad, sostenibilidad, mantenibilidad de los materiales; seguridad; para el cumplimiento; la aplicación de los 5 s; la comodidad de los operadores (ergonomía); para el desarrollo de la fábrica … | aumentar el presupuesto del mantenimiento paliativo para aumentar realmente la efectividad del mantenimiento |

ejemplos:

| Datos en relacion con mantenimiento correctivo | plant 2013 | plant 2014 | plant 2015 | plant 2016 | referencia | |

| a | números de fallos (correctivos OT>10min) | |||||

| b | número anual de turnos de 8 horas | |||||

| c | número promedio de fallos por turno | |||||

| d | MTBF en horas, 8h x 60 min/c | |||||

| e | necesidad mínima de mano de obra por turno c / 3 | |||||

| f | Tiempo de mantenimiento correctivo | |||||

| g | MTTR Tiempo medio para reparar una avería, g/ a en horas | |||||

| h | Tiempo medio de reparacion por turno c xh | |||||

| i | Promedio mano de obra por turno sin absentismo | |||||

| j | Ratio medio de ocupación por turno i/j x 8 | lo ideal 50% | ||||

| k | Cobertura de los fallos | 0,7 | 0,8 | 1,0 | 1,09 | lo ideal es 1 |

12. inventario de piezas de repuesto.

| inventario de piezas de repuesto | Punto de referencia | comentario | significado |

| importancia | 0,8 to 1,2% | valor anual medio del stock dividido por la RAV del equipo (excepto los edificios) | El stock de repuestos, por supuesto, depende de factores tales como la complejidad de las líneas de producción, el aislamiento del lugar y la dificultad de suministro. La acción puede ser diseñado como un seguro y por lo tanto está relacionado con el RAV de los equipos. Si hay una gran cantidad de repetitividad en los materiales mantienen, tomaremos 0,8 y en el caso contrario tomaremos 1.2 |

| Rotaci’on | valor de las salidas anuales dividido por el valor medio anual del stockel stock de seguridad existe, con el fin de poner remedio a una compra de componentes no inmediato de piezas | ||

| capacidad de entrega | >1 | valor de las compras directas de piezas y materiales, dividido por el valor de la producción anual del stock | compras directas son una buena manera de limitar la acción, así como las existencias registrado por el proveedor |

Quisiera queridos colegas compartir con vosotros esta reflexión . Lamentablemente a día de hoy todavía ciertos compañeros se encuentran en situaciones difíciles de gestionar, quisiera compartir con vosotros lo que un conocido mío ,Santiago García Garrido, escribió al respecto.

A veces es muy fácil prever que un nuevo jefe de mantenimiento no va a tener éxito en su trabajo. Las circunstancias que lo rodean aseguran su fracaso de forma casi segura.

En ocasiones una empresa contrata a un nuevo jefe de mantenimiento, consciente de que tiene un grave problema de mantenimiento que puede resolver contratando a un nuevo gestor.

A veces, demasiado a menudo, el nuevo jefe de mantenimiento contratado o recién ascendido no consigue resolver el problema de mantenimiento de manera satisfactoria para la gerencia de la empresa. El jefe de mantenimiento acaba despedido, relegado a otras funciones, y desde luego, habiendo fracasado en su cometido.

Pero, ¿es siempre culpa del jefe de mantenimiento?

Personalmente he visto este caso en demasiadas ocasiones. Muy a menudo se dan estas otras circunstancias:

En esas condiciones es muy difícil que un nuevo jefe de mantenimiento tenga éxito en su trabajo, entendiendo como éxito los siguientes logros:

Razones que aseguran el fracaso del proyecto de cambio en esas circunstancias

Las razones por las que el trabajo del nuevo jefe de mantenimiento está abocado al fracaso son, en mi opinión, las siguientes:

y os pregunto ahora: ¿QUE HACER EN ESTAS SITUACIONES?